在现代化工生产中,自动化与信息化水平是决定生产效率、产品质量和安全稳定性的关键因素。盛马化工作为行业内的领军企业,其生产线通过引入先进的计算机系统与可编程逻辑控制器(PLC)集成控制系统,实现了生产过程的全面优化与升级。这一集成方案不仅是技术装备的更新,更是生产管理模式的一次深刻变革。

一、 集成控制系统架构解析

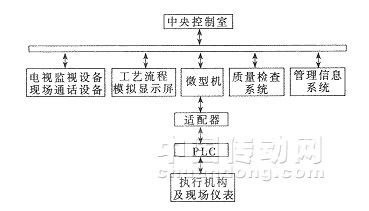

盛马化工的集成控制系统采用了典型的分层分布式架构:

- 现场控制层:由多台高性能PLC构成,负责直接控制反应釜、离心机、输送泵、阀门等各类现场设备。PLC凭借其强大的实时性、可靠性和抗干扰能力,精确执行温度、压力、流量、液位等工艺参数的闭环控制,确保生产过程的稳定与精确。

- 过程监控层:由部署在上位机的工业计算机组态软件(如WinCC、组态王等)构成。该层通过工业以太网或现场总线(如PROFIBUS、Modbus TCP)与下层PLC实时通信,以图形化界面(HMI)动态显示整个生产线的工艺流程、设备状态、实时曲线、报警信息等,为操作人员提供直观的监控窗口。

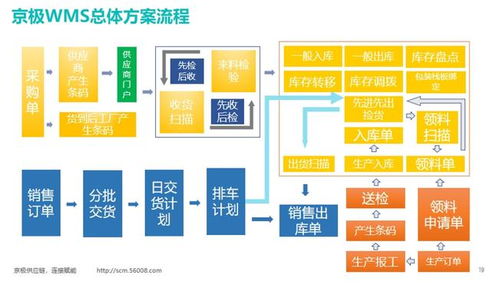

- 生产管理层:由企业级服务器和数据库系统组成,运行制造执行系统(MES)或更高级别的生产管理软件。该层从监控层采集海量生产数据,进行存储、分析和处理,生成生产报表、质量分析、能耗统计、设备运行效率(OEE)等管理信息,实现生产计划调度、物料追踪、质量管控和绩效分析。

二、 在盛马化工生产线中的具体应用

- 工艺流程的精准控制与优化:在关键的化学反应工序中,集成系统通过PLC执行复杂的顺序控制和配方管理。计算机系统可预设和下发最优工艺配方(如温度曲线、加料时序),PLC则一丝不苟地执行,极大减少了人为操作误差,保证了产品批次间的一致性,提高了产品收率和品质。

- 全流程可视化监控与集中操作:中央控制室的大屏幕上,整条生产线的运行状态一目了然。操作员无需亲临高温、高压或有毒有害的现场,即可在计算机工作站上完成设备的启停、参数设定和模式切换。系统自动记录所有操作日志,实现了操作的可追溯性。

- 智能报警与故障诊断:系统对数千个监测点设置上下限和变化率报警。一旦出现异常,监控画面立即弹出报警信息,并发出声光提示,同时通过短信或App推送至相关人员。结合历史数据,系统能辅助工程师快速定位故障点,分析故障原因,大幅缩短了非计划停机时间。

- 数据驱动决策与能效管理:管理层通过计算机系统集成的数据分析平台,可以实时查看各项关键绩效指标(KPI)。例如,通过对历史能耗数据的深度挖掘,系统可识别出能耗高峰与低效环节,为工艺优化和节能改造提供数据支持,助力企业实现降本增效。

- 提升安全与环保水平:集成系统实现了对安全联锁(ESD)系统和环保监测设备的统一管理。在紧急情况下,PLC能毫秒级响应,自动触发安全停车程序。废气、废水排放数据实时上传至监控中心,确保符合环保法规要求。

三、 计算机系统集成的核心价值

对于盛马化工而言,计算机与PLC的深度融合,其价值远超简单的自动化替代:

- 生产效率飞跃:实现了连续、稳定、高效的自动化生产,产能得到充分释放。

- 产品质量升华:通过减少人为干预,工艺控制精度达到新高度,产品优质品率显著提升。

- 运营成本下降:在降低人工成本、减少原料浪费、节约能源消耗方面成效显著。

- 管理决策科学化:使生产管理从“经验驱动”转变为“数据驱动”,决策更加精准、前瞻。

- 核心竞争力增强:为应对市场快速变化、实现柔性生产和产品创新奠定了坚实的技术基础。

结论

计算机与PLC集成控制系统在盛马化工生产线中的应用,成功构建了一个集控制、监控、管理和优化于一体的智能化生产中枢。它不仅是保障安全生产、提升产品质量的“稳定器”,更是驱动企业迈向数字化、网络化、智能化的“发动机”。这一成功实践,为流程工业,特别是化工行业的智能化转型升级提供了极具参考价值的典范。随着工业互联网、大数据和人工智能技术的进一步融合,盛马化工的集成控制系统必将向更智能、更自洽的方向持续演进,释放更大的生产潜能与商业价值。